1. Çift Sıralı Angular Kontak Rulo Rulmanlarının Rolü

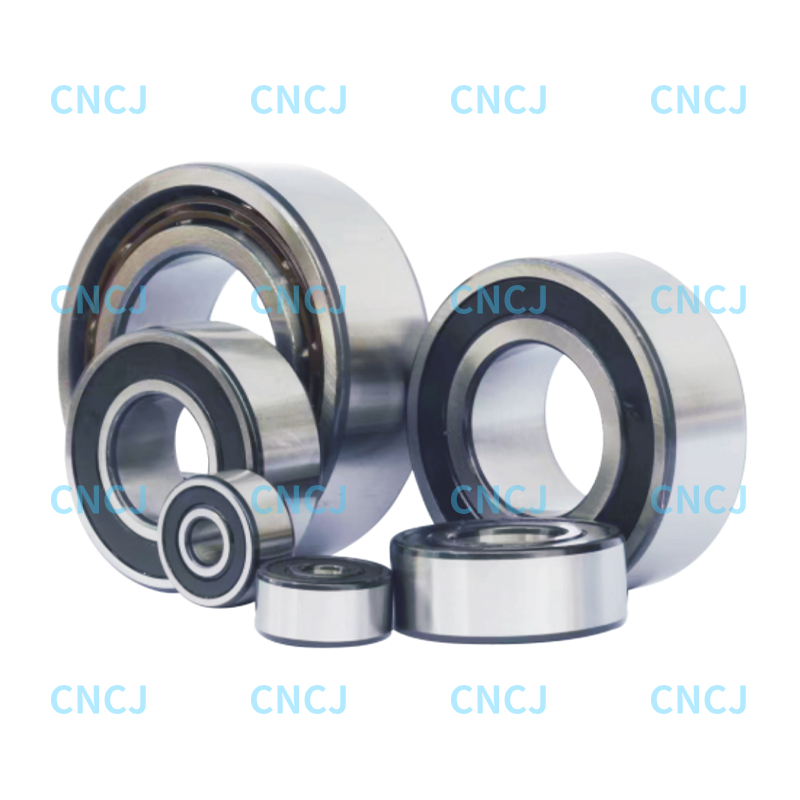

Çift Sıralı Açısal Kontak Rulo Rulmanları radyal, eksenel ve moment yüklerine aynı anda dayanabilen yüksek hassasiyetli rulmanlardır. Benzersiz bir çift sıra 45 ° temas açısı tasarımı benimserler ve tek sıra rulmanlardan daha yüksek sertlik ve yük kapasitesine sahiptirler. Çekirdek yapısı dört temel bileşen içerir: hassas zemin konik silindirler, eksenel yük kapasitesini%50'den fazla artıran nokta teması yerine hat teması sağlar; Özel olarak tasarlanmış çift sıra kafesler hassas silindir kılavuzu sağlar; Optimize edilmiş iç ve dış halka yarış yolları, yüzey sertliğini iyileştirmek için karbürize edilir; Ayarlanabilir ön yük tasarımı, yatağın açıklığı uygulama senaryosuna göre ayarlamasını sağlar. Bu tip rulmanın dinamik yük katsayısı (CR) genellikle 200-500kn aralığındadır, statik yük katsayısı (COR) 300-700kn'ye ulaşabilir ve hız farklı sızdırmazlık formları nedeniyle 3000-6000rpm aralığındadır. Ağır yükler, yüksek hızlar ve çift yönlü eksenel konumlandırma için uygundur.

2. Uygulama senaryoları ve seçim kılavuzu

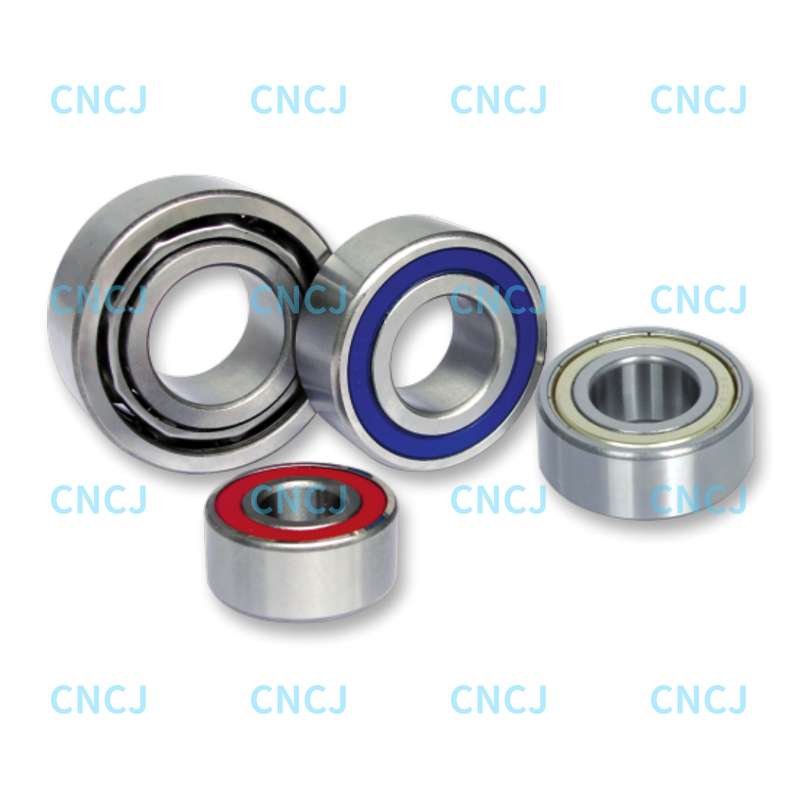

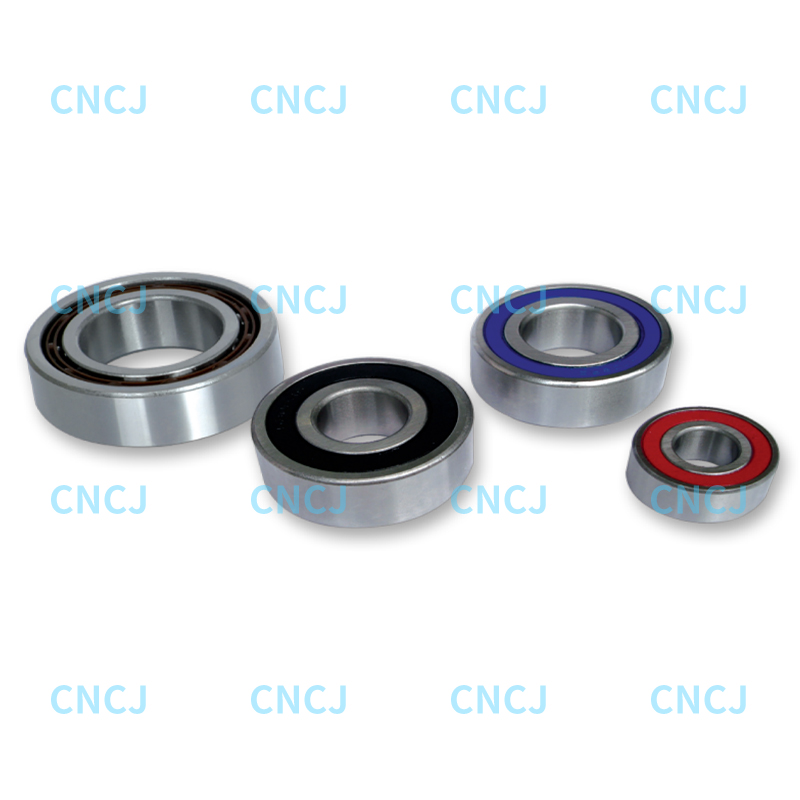

Çift sıralı açısal temaslı silindir yatakları, endüstriyel alanda üç tipik uygulamaya sahiptir: takım tezgahı iş mili sistemleri (özellikle dönme ve öğütme işleme merkezleri) ± 0.002 mm'lik bir eksenel konumlandırma doğruluğu sağlamasını gerektirir; Rüzgar santrali şanzımanlar gezegen dişli trenlerini desteklemek ve alternatif rüzgar yük torkuna dayanmak için kullanılır; Ağır hizmet tipi araç göbek üniteleri, karmaşık yol etkilerine direnmek için çift sıra yapılarını kullanır. Seçilirken beş parametre göz önünde bulundurulmalıdır: temel nominal ömür 30.000 saatten fazla sürekli çalışma olmalıdır; Termal genişlemeye uyum sağlamak için çalışma açıklığının C3 grubu olması önerilir; Yağlama yöntemi hıza göre seçilir. Gres yağlama veya yağ sisi yağlama; Sızdırmazlık çözeltisi tercihen tozlu bir ortamda bir labirent temas kompozit contasıdır; WS2 katı yağlama gibi özel kaplamalar özel sıcaklık (-50 ℃ ~ 250 ℃) vesileler için uygundur.

3. Hata teşhisi ve çözümleri

Erken başarısızlık için beş işaret ve çözüm: yüksek frekanslı uluyan genellikle yetersiz yağlamayı gösterir ve MOS2 içeren maddelerin hemen eklenmesi gerekir; 10 ° C'den fazla ani sıcaklık artışı kafes deformasyonu neden olabilir ve makine silindir kılavuz durumunu kontrol etmek için durdurulmalıdır; Periyodik titreşimin zirvesi frekansın 1 veya 2 katında görülür, bu da boşluğun çok büyük olduğunu ve yeniden yüklenmesi gerektiğini gösterir; Kahverengi yarış yolu aşınma işaretleri mikro hareket korozyonunun bir işaretidir ve bunun yerine paslanmaya dayanıklı katkı maddeleri içeren yağlayıcıların kullanılması gerekir; Manyetik yağ tapası üzerine adsorbe edilen metal döküntüler, yorgunluk soyulmasının başladığını ve planlı bir şekilde değiştirilmesi gerektiğini gösterir. Özel çalışma koşulu problemleri: Takım değişikliği anında takım tezgahının anormal gürültüsü, atalet etkisini azaltmak için seramik silindir yatakları kullanılarak azaltılabilir; Rüzgar enerjisi sapma yatağının "sözde-brinell girintisi" bir mikro-hareket koruma kitinin kurulmasını gerektirir; Başlatma-durma aşamasında inşaat makinelerinin eksenel hareketinin akıllı bir ön yük sistemine yükseltilmesi önerilir. Konik rulmanların çiftler halinde değiştirilmesi gerektiğini ve farklı üreticilerden iç ve dış halkaları karıştırmanın kesinlikle yasak olduğunu unutmayın; Parazit uyum parçalarının sökülmesi, lokal aşırı ısınma ve malzeme tavlamasını önlemek için 200 ° C'nin altında düzgün ısıtma gerektirir.

4. Bakım ve bakım noktaları

Kurulum aşaması sırasında, doğrudan çekiçlemeyi ve yarış yolunda hasardan kaçınmak için montaj için hidrolik somunlar veya indüksiyon ısıtıcılarının kullanılması gerekmektedir. Eksenel ön yükün üç kez ayarlanması gerekir: Tasarım değerinin% 50'si ilk kurulum sırasında uygulanır, 30 dakikalık çalışmadan sonra% 80'e sıkıştırılır ve 72 saatlik bir koşu döneminden sonra standart değere kalibre edilir. Günlük çalışma sırasında üç temel gösterge izlenmelidir: titreşim hızı 4.5 mm/s'yi aşmaz; Gres ikmal döngüsü çalışma saatlerini (2000-8000 saat) veya ivme sensörü istemini takip eder. Derin bakımın her 20.000 saatte veya 2 yılda bir yapılması gerekir: Söküldükten sonra gazyağı içinde ıslatın ve daha sonra özel bir yatak temizleme makinesi ile temizleyin; Yarış yolundaki mikro çatlakları kontrol etmek için manyetik parçacık incelemesi; Ölçülen klerens değişikliği, başlangıç değerini%15'i aşar, bu da değişim gerektirir; Gresi doldururken eski gres boşaltılmalıdır. Nakliye konteyneri vinçlerindeki rulmanlar gibi özel ortamlar da aylık gümüş klorür test kağıdı korozyon testleri gerektirir. .