İnç Serisi Sabit Bilyalı Rulmanları Seçerken Hangi Bilişsel Yanlış Anlamalara Düşmek Kolaydır?

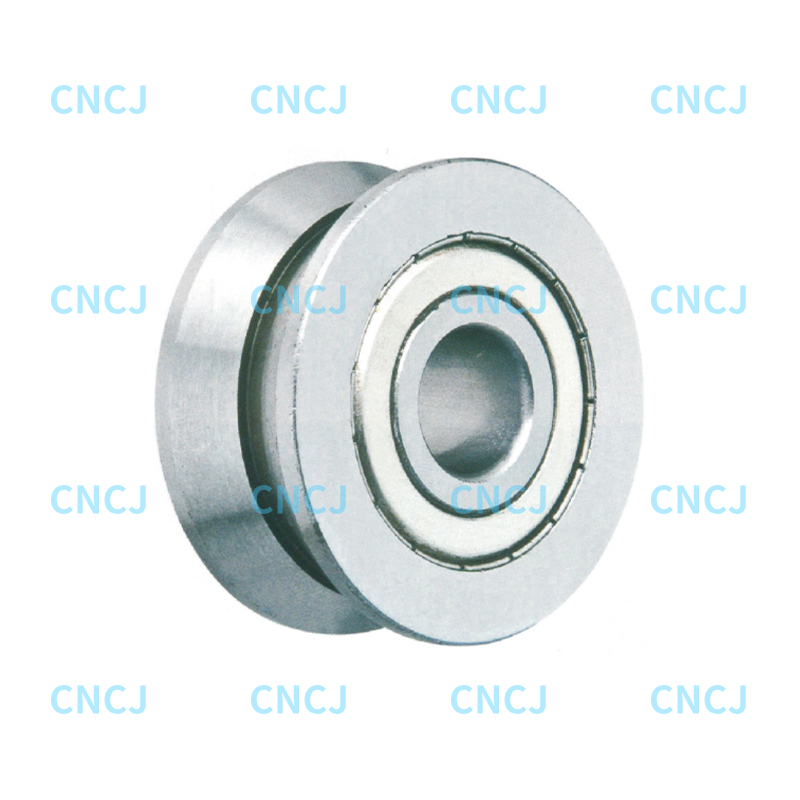

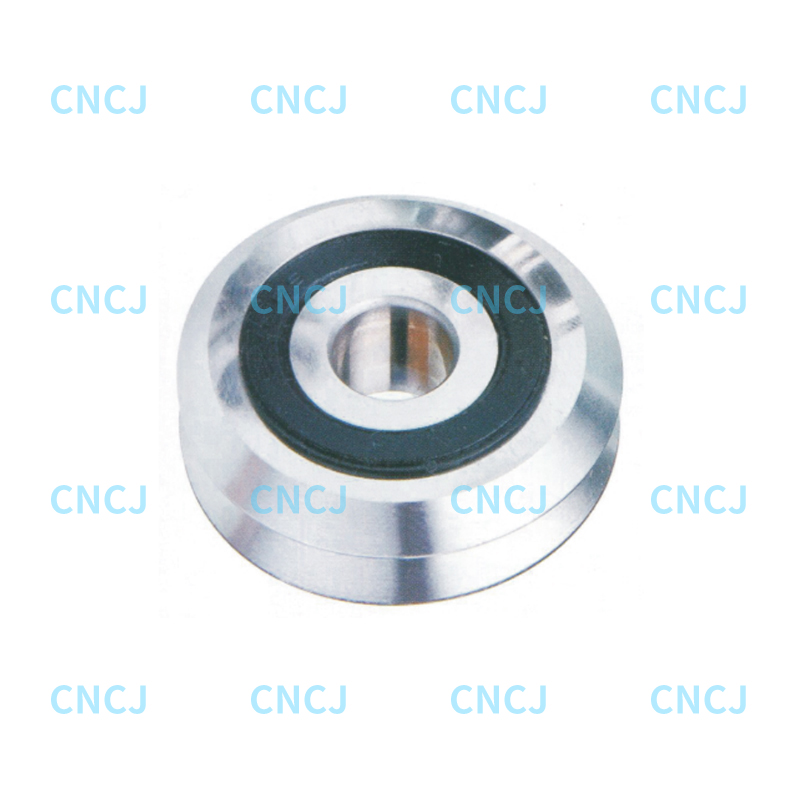

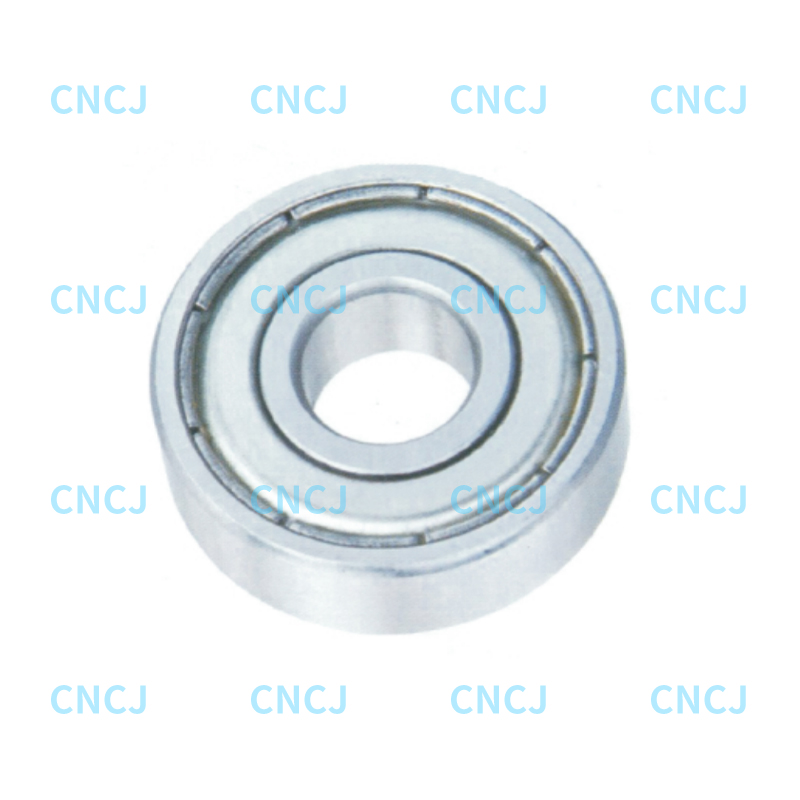

Endüstriyel ekipman eşleştirme ve bakım sürecinde, inç serisi sabit bilyalı rulmanlar Belirli boyut standartlarının ekipman gereksinimlerine uyum sağlama yetenekleri nedeniyle birçok senaryoda temel bileşenler haline gelmiştir. Bununla birlikte, seçim sürecinde birçok bilişsel önyargı genellikle daha sonra ekipmanın çalışmasıyla ilgili sorunlara yol açmaktadır. Bazı seçiciler, rulmanların iç yapısal tasarımındaki farklılıkların yük taşıma kapasitesi üzerindeki etkisini göz ardı ederek varsayılan olarak "boyut eşleştiği sürece" seçeneğini kullanır. Örneğin, aynı dış çapa ve iç çapa sahip inç serisi sabit bilyalı rulmanlar için, yuvarlanma elemanlarının sayısı ve çelik bilyaların çapı farklıysa, radyal nominal dinamik yükleri %20'den fazla farklılık gösterebilir, bu da ekipmanın darbe direncini ve servis ömrünü doğrudan etkiler. Bir başka yanlış anlaşılma ise "hassasiyet sınıfı ne kadar yüksekse o kadar iyidir" düşüncesine odaklanıyor. Gerçek çalışma koşulları altında kurulum hatalarını ve hız gerekliliklerini dikkate almadan yüksek hassasiyetli rulmanların körü körüne peşinde koşmak yalnızca tedarik maliyetini arttırmakla kalmaz, aynı zamanda rulman hassasiyeti ile ekipman hassasiyeti arasındaki uyumsuzluk nedeniyle "küçük bir arabayı çekmek için büyük bir atın kullanılması" gibi kaynak israfına da yol açabilir. Daha da kötüsü, yüksek hassasiyetli rulmanların kurulum ortamıyla ilgili katı gereksinimleri vardır, bu nedenle normal çalışma koşullarında aşınma arızalarına maruz kalma olasılıkları daha yüksektir.

İnç Serisi Sabit Bilyalı Rulmanların Hassas Sınıfına İlişkin Temel Sınıflandırma Standartları Nelerdir?

Şu anda endüstrinin inç serisi sabit bilyalı rulmanların hassas sınıfına ilişkin sınıflandırması esas olarak geometrik tolerans ve dönme doğruluğu gibi temel göstergelere dayanmaktadır. Düşükten yükseğe doğru ortak sınıflar P0 (sıradan sınıf), P6 (Sınıf 6), P5 (Sınıf 5), P4 (Sınıf 4) ve P2'dir (Sınıf 2). Bunlar arasında P0 sınıfı rulmanlar, sıradan konveyörler ve küçük fanlar gibi dönme doğruluğu konusunda düşük gereksinimlere sahip genel senaryolar için uygundur ve radyal salgı toleransları genellikle onlarca mikrometre düzeyindedir. P6 ve P5 sınıfı hassas rulmanlar, takım tezgahı milleri ve küçük motorlar gibi operasyonel stabilite konusunda belirli gereksinimleri olan ekipmanlarda yaygın olarak kullanılır ve radyal salgı toleransları bir düzine mikrometreden birkaç mikrometreye kadar kontrol edilebilir. P4 ve P2 sınıfı gibi yüksek hassasiyetli rulmanlar çoğunlukla hassas aletler ve yüksek hızlı iş milleri gibi ileri teknoloji alanlarda kullanılır. Radyal salgı toleransları mikrometre seviyesinin altına ulaşabilir ve rulmanların yüzey pürüzlülüğü ve malzeme bütünlüğü konusunda özel işleme teknolojileri ve test yöntemleriyle garanti edilmesi gereken daha katı gereksinimlere sahiptirler.

Farklı Çalışma Koşulları Altında İnç Serisi Sabit Bilyalı Rulmanların Hassasiyet Sınıfının Uyarlanabilirliği Nasıl Değerlendirilir?

Hassasiyet sınıfı ve çalışma koşulları arasındaki uyarlanabilirliği değerlendirmek için ekipman hızı, yük tipi ve operasyonel doğruluk gereksinimlerinden oluşan üç temel boyuttan başlamak gerekir. Hız açısından bakıldığında, eğer ekipman yüksek hızda çalışma durumunda ise (dakikada 5000 deviri aşan hıza sahip bir motor mili gibi), P5 sınıfı veya daha yüksek hassasiyete sahip rulmanların seçilmesine öncelik verilmesi gerekmektedir. Yüksek hız koşullarında, düşük hassasiyetli rulmanların geometrik sapması merkezkaç kuvvetinde artışa yol açarak rulmanın ısınmasına, titreşimin yoğunlaşmasına ve servis ömrünün kısalmasına neden olur. Düşük hızlı ve ağır yüklü çalışma koşulları için (madencilik makinelerinin aktarma bileşenleri gibi), ekipmanın dönme doğruluğu konusunda yüksek gereksinimleri yoksa, P0 veya P6 sınıfı rulmanların seçilmesi yeterlidir. Aşırı yüksek hassasiyet, rulman temas geriliminin yoğunlaşması nedeniyle aşırı yük direncini azaltacaktır. Yük tipi analizinden, darbe yüklerini taşıyan çalışma koşulları için (kırıcıların bağlantı parçaları gibi), temel hassasiyet sağlanırken, rulmanın yapısal mukavemetine odaklanılmalı, yüksek hassasiyet sınıflarını körü körüne takip etmeye gerek yoktur. Sabit yükler taşıyan hassas iletim senaryoları için (CNC tornaların besleme sistemi gibi), iletim hatasının izin verilen aralıkta kontrol edilmesini sağlamak amacıyla rulmanların P5 sınıfı veya daha yüksek hassasiyetle eşleştirilmesi gerekir. Ayrıca ekipmanın operasyonel doğruluk gereksinimleri, hassasiyet sınıfının alt sınırını doğrudan belirlemektedir. Ekipmanın bileşenler arasındaki hassas koordinasyonu sağlaması gerekiyorsa (baskı makinelerinin silindir iletimi gibi), hassasiyet sınıfı en az P6 olmalıdır, aksi takdirde yatağın radyal veya eksenel hareketi ürünün işleme doğruluğunu etkileyecektir.

İnç Serisi Sabit Bilyalı Rulmanların Seçiminde Yanlış Anlaşılmaları Önlemek İçin Hangi Temel Detaylara Dikkat Edilmelidir?

Hassasiyet sınıfı ve çalışma koşulları arasındaki eşleşmenin yanı sıra, seçimde yanlış anlamaları önlemek için, seçim öncesinde çalışma koşulu araştırmasının eksiksizliğinin yanı sıra, rulmanın sızdırmazlık formu, yağlama yöntemi ve çalışma koşulları arasındaki eşleşme derecesine de dikkat etmek gerekir. Sızdırmazlık şekli açısından, ekipman çok fazla toz veya nem içeren bir çalışma durumundaysa (tekstil makineleri ve gıda işleme ekipmanı gibi), yabancı maddelerin girişini veya gres kaybını önlemek için temas contalı (çift taraflı kauçuk contalar 2RS gibi) inç serisi sabit bilyalı rulmanların seçilmesi gerekir. Kuru, temiz ve yüksek hızlı çalışma koşullarında (hassas motorların iç kısmı gibi), contalardan kaynaklanan sürtünme kaybını azaltmak için temassız contalar (çift taraflı metal contalar 2Z gibi) veya açık rulmanlar seçilebilir. Yağlama yöntemi seçimi açısından, yüksek sıcaklıktaki çalışma koşulları için (fırınların aktarma elemanları gibi) yüksek sıcaklığa dayanıklı gres kullanılmalı, aşırı gresin neden olduğu aşırı ısınmayı önlemek için rulman içerisine doldurulan gres miktarı hıza göre ayarlanmalıdır. Düşük sıcaklıktaki çalışma koşulları için (soğutma ekipmanı gibi), gresin katılaşmasını ve yatağın dönüşünü etkilemesini önlemek için düşük sıcaklıkta iyi akışkanlığa sahip gres seçilmelidir. Ayrıca seçim öncesinde çalışma koşullarının araştırılması da göz ardı edilemez. Bazı seçiciler, ekipmanın sahadaki fiili çalışması sırasındaki yük dalgalanmalarını ve ortam sıcaklığı değişikliklerini anlamadan, yalnızca ekipman kılavuzunda belirtilen boyut ve hıza göre rulman seçer; bu da kolayca seçim sapmalarına yol açar. Bu nedenle, doğru seçime ulaşmak için yerinde test, geçmiş hata analizi ve diğer yöntemler yoluyla çalışma koşulu parametrelerini kapsamlı bir şekilde kavramak gerekir.